更新日期:2020-06-01 09:00:47

汽車塑料注塑模具設計實例

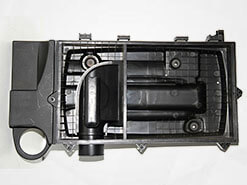

實例1——汽車濾清器的模具設計及制造塑料制品如圖所示,大批量生產,試進行塑件的成型工藝和模具設計,并選擇模具的主要加工方法與工藝。

汽車濾清器

(一)成型工藝規程的編制

1.塑料件的工藝性分析

(1)塑料件的原材料分析

(2)塑料件的結構和尺寸精度表面質量分析

1)結構分析。

2)尺寸精度分析。

由以上分析可見,該零件的尺寸精度中等偏上,對應的模具相關零件的尺寸加工可以保證。

3)表面質量分析。該零件的表面除要求沒有缺陷、毛刺,內部不得有導電雜質外,沒有特別的表面質量要求,故比較容易實現。

綜上分析可以看出,注射時在工藝參數控制得較好的情況下,零件的成型要求可以得到保證。

(3)計算塑料件的體積和質量。

2.塑料件注射工藝參數的確定

(二)注射模的結構設計

注射模結構設計主要包括:分型面選擇、模具型腔數目的確定及型腔的排列方式和冷卻水道布局以及澆口位置、模具工作零件的結構設計、側向分型與抽芯機構的設計、推出機構的設計等內容。

1.分型面選擇

模具設計中,分型面的選擇很關鍵,它決定了模具的結構。應根據分型面選擇原則和塑件的成型要求來選擇分型面。該塑件為機內骨架,表面質量無特殊要求,但在繞線的過程中上端面與工人的手指接觸較多,因此上端面最好自然形成圓角。

2.確定型腔的數目及排列方式

考慮到是大批量生產,且制品的結構中等復雜、尺寸精度中等要求,因此 采用一模兩腔;型腔的排列有以下兩種方案:

方案一:型腔排列方式。該方案的優點是:便于設置側向分型抽芯機構,缺點:流程較長;

方案二:該排列方式料流長度較短,但側向分型抽芯機構設置相當困難,勢必成倍增大模具結構的復雜程度。

由于該產品尺寸相對較小,且pp的流動性較好,考慮到模具結構的復雜性,及各方面因素,所以優先考慮方案一。

3.澆注系統設計

(1)主流道設計及主流道襯套結構選擇。

(2)分流道設計。

(3)澆口設計。

4.抽芯機構設計

(1)確定抽芯距

(2)確定斜導柱傾角

(3)確定斜導柱的尺寸

(4)滑塊與導槽設計

1)滑塊與側型芯(孔)的連接方式設計。

2)滑塊的導滑方式。

3)滑塊的導滑長度和定位裝置設計。

5.成型零件結構設計

(1)凹模的結構設計。

(2)凸模結構設計。

(三)模具設計的有關計算

2.型腔側壁厚度和底板厚度計算

(1)下凹模鑲塊型腔側壁厚度及底板厚度計算

(2)上凹模型腔側壁厚的確定

(四)模具加熱和冷卻系統的計算

(五)模具閉合高度的確定

(六)注射機有關參數的校核

(七)繪制模具總裝圖和非標零件工作圖

(八)注射模主要零件加工工藝規程的編制

在此僅對凹模鑲塊,下固定板的加工工藝進行分析。

銷售經理:18337377787

采購經理:0373-7022565

電 話:0373-5433888

傳 真:0373-5433868

郵 箱:info@nagatoyo.com

地 址:新鄉市宏力大道西賈橋工業區12號

備案號:豫ICP備16026643號-1